编者按

中国建材总院创造了中国建材科技史上多个“零”的突破,取得了辉煌业绩。近年来,总院秉承“材料创造美好世界”的企业使命,以服务美好环境保护、服务国家重大工程、服务国防军工建设为己任,心怀“国之大者”,打造“国之大材”。

我们推出《材料新说》专栏,用通俗易懂的话语,为你讲述身边的新技术新产品,带你了解新材料与社会发展、人类生活齐步走的故事。

小编

小编

今天的主角是增材制造行业的新兴技术--陶瓷光固化3D打印。它以3D设计模型文件为基础,以可光固化陶瓷浆料为原料,通过逐层打印、层层堆叠的方式对设计模型进行高精度还原成型。先进陶瓷材料结合3D打印技术,不仅在军工、医疗等领域应用广阔,还可实现复杂结构文创类产品的设计制作,用先进陶瓷材料创造美好世界。今天小编带您了解什么是陶瓷光固化3D打印技术?一款陶瓷光固化3D打印的文创产品是如何制作出来的?

陶瓷3D打印技术是一种通过离散材料逐层制造并叠加得到三维复杂结构陶瓷零件的先进制造技术,具有材料利用率高、制造灵活性强、数字化程度高等优势,可大幅减少陶瓷产品的生产周期和生产成本,适用于小批量、复杂结构的陶瓷零件制造。目前成熟的陶瓷增材制造技术包括以下几种:光固化成型(SL)、三维印刷(3DP)、选择性激光烧结(SLS)、分层实体制造(LOM)和挤出成型(EFF)等,其中,光固化成型是目前增材制造技术中分辨率最好、成型精度最高的成型方式。

陶瓷作为一种结构材料,因其具有高的弯曲强度、良好的蠕变性能、高硬度和耐高温等特点而广泛应用在航空航天、工业制造和生物医疗等方面。然而,采用传统方法制备的陶瓷,普遍存在加工困难、难以制备复杂形状制品的问题。新兴的3D打印技术在高性能陶瓷的成型制造领域具有巨大的发展潜力,有望突破传统陶瓷加工和生产的技术瓶颈,为陶瓷关键零部件的应用开辟新的途径,为解决传统制造问题和挑战提供了全新的可能性。

小编

小编

山东工陶院突破了哪些3D打印技术?利用3D打印技术研发了哪些产品?

山东工陶院3D打印研究中心主要面向航空航天、生物医疗、陶瓷奢侈品等高端制造领域,开展复杂结构异形陶瓷部件、先进陶瓷3D打印设备及其耗材的研究开发等。开发出具有自主知识产权的陶瓷料浆及高精密陶瓷3D打印机,率先突破深色陶瓷光固化3D打印技术,具备氧化物、非氧化陶瓷浆料配置、打印成型、排胶烧结及后处理等一系列成熟技术,拥有原料处理-3D打印-烧结-后处理-高精度检测等一系列工艺装备,建立了完整的材料研发和产品中试生产线。

山东工陶院将3D打印的理想照进了现实,“智造”更多未来。将3D打印技术与先进陶瓷材料结合,实现了个性化口腔牙模和医疗导板产品的快速无模成型,开发出牙冠、种植体等满足口腔修复领域的个性化产品。同时发挥3D打印设计优势,设计了独具特色的陶瓷文创类产品,让先进技术更好地贴近大众生活。

山东工陶院自主设计研发的陶瓷3D打印文创产品--“转运福”

小编

小编

介绍一下这款“转运福”的整个工艺流程吧。

三维模型设计。先通过计算机建模软件建模,再将建成的三维模型“分区”成逐层的截面,即切片,从而指导打印机逐层打印,“转运福”的三维设计就完成了~

转运福模型图

转运福模型图

“转运福”这款文创产品分为三个部分--外圆环、中部回字纹及内圆福字。三部分各自独立,设计时要留出自转空间,通过后期打印便可一体成型。

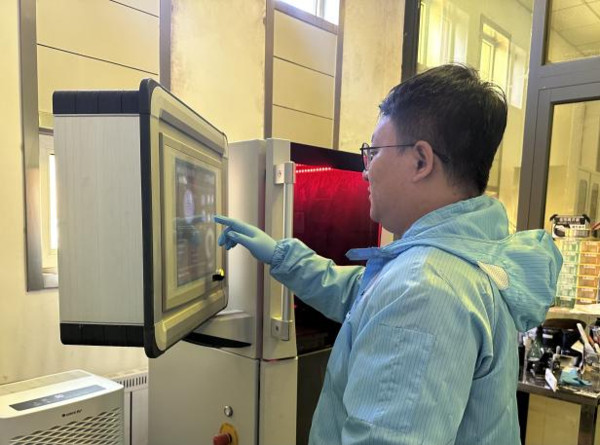

DLP打印设备操作

DLP打印设备操作

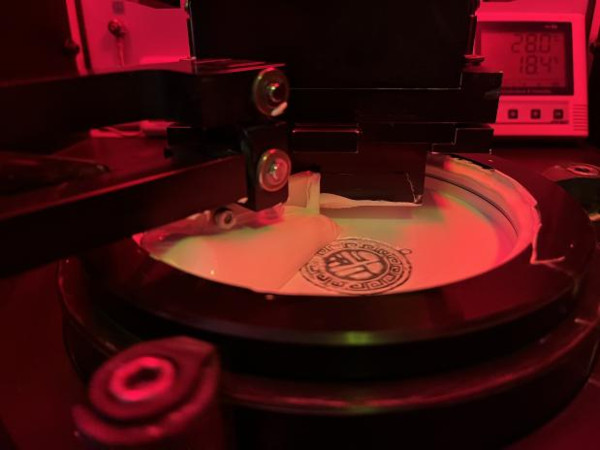

打印过程

打印过程

DLP光固化打印。DLP是3D打印成型技术的一种,被称为数字光处理快速成型技术。基本原理是使用一种较高分辨率的数字光处理器(DLP)以面光的形式来固化液态陶瓷浆料,逐层对陶瓷浆料进行固化,如此循环往复,直到最终模型完成。图中料盘转运福的印记就是陶瓷浆料固化在打印平台后所留下的余料。

打印完成后的素坯

打印完成后的素坯

打印完成后需从平台取下并清洗干净、擦干,以备烧结。

脱脂烧结工艺

脱脂烧结工艺

烧结后的转运福

烧结后的转运福

陶瓷素坯的脱脂烧结。陶瓷素坯需要经过3-5天的脱脂烧结过程,最高烧结温度为1600℃。在后处理工序中,有机脂的去除显得尤为重要,脱脂不全将直接导致产品开裂,染色、强度受损等问题。

转运福产品图

转运福产品图

成品包装。经过包装,这款“转运福”产品就完成啦~