党的十八大以来,以习近平新时代中国特色社会主义思想为指导,党中央、国务院提出建设生态文明、推进环境保护历史性转变等一系列新思想、新理念,使我国环境保护事业从认识到实践发生重要变化,进入了经济社会发展的主干线、主战场和大舞台。中国建材总院始终秉承央企责任,坚持绿色发展理念,持续推进节能技改,促进循环经济研究,大力发展节能技术研究和绿色产品制造,不断优化绿色、节能环保服务,推动绿色智能制造,绿色发展不断取得新成效,为建设美丽中国贡献总院力量。

持续推进节能技改工作

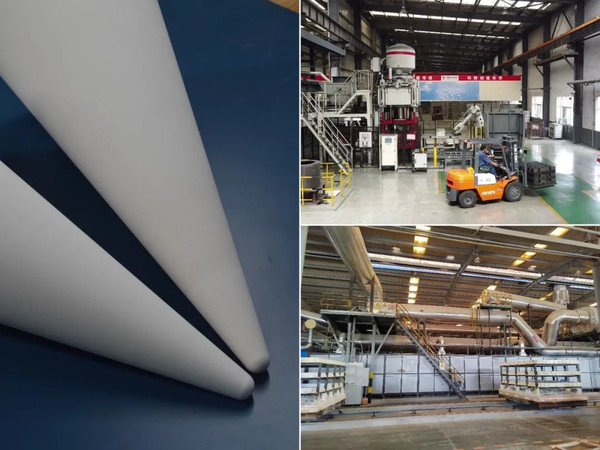

截止到2022年底,总院所属多家企业节能技改工作效果显著。安徽瑞泰上线光伏发电设备,2022年使用自产光伏发电共计节约59.62吨标煤;湘钢瑞泰通过对成型车间压机进行改造,年用电量由原来的100800kW·h降低到60480kW·h,节约能耗40%;都江堰瑞泰对老旧设备进行升级改造,万元营业收入综合能耗相比2021年下降了19%;中材高新对石英陶瓷天线罩关键工艺“注凝成型工艺中的浆料凝胶”过程开展了节能技术优化,单窑产品烧成天然气用气量由800m³降至低于600m³,能耗降低25%;江西中材公司“隧道窑余热利用技改工程项目”已施工完成并进入试运行,截止2022年底,已累计节约燃气341542.9m³,节费125.2711万元。

不断促进循环经济研究中国新材院牵头承担的国家重点研发计划项目“大宗工业固废协同制备低成本胶凝材料及应用技术”,聚焦工业固废、生活垃圾、再生资源三大类典型固废,以“减量化、资源化、无害化”为核心原则,围绕源头减量-智能分类-高效转化-清洁利用-精深加工-精准管控全技术链,研究适应我国固废特征的循环利用和污染协同控制理论体系,攻克整装成套的固废资源化利用技术,形成固废问题系统性综合解决方案与推广模式;咸阳陶瓷院致力于研究利用大宗工业固废制备绿色建材项目,从环保角度出发进行固废资源化工作的开展,使固废产生了价值,促进了绿色循环经济的发展,形成工业固废减量化、无害化、资源化发展新路径。其陶瓷干法短流程装备技术成果已被编入建筑卫生陶瓷行业双碳战略技术路径中,作为节能降碳改造升级实施指南,将为本行业节能降碳改造升级发挥重要的指引作用。

持续加大节能技术研发

水泥新材院自主开发的“水泥窑炉中低温复杂烟气SCR脱硝技术”成功研发了稀土耦合钒钛体系的中低温SCR脱硝催化剂系列产品,能够使复杂、高硫(~2000mg/Nm³)烟气在160-250°C窗口温度下脱硝效率达到90%以上,通过水泥窑炉中低温SCR脱硝技术能够将NOx降低至50mg/m³以下;瑞泰马钢研发的“凝胶络合增强精炼炉环保型关键耐火材料高质量制造、综合砌筑与修复一体化设计和集约使用技术”已在两条精炼炉环保型关键耐火材料智能化生产线中成功应用,生产过程中可达到集约使用固体废弃物30%以上,并降低废气污染物CO2、SO2、NOx的排放;秦皇岛院承担的中国建材集团关键核心技术攻关“揭榜挂帅”项目,主要研发以氢气和天然气为主燃料的新型低碳、环保、节能高效先进窑炉技术,首次提出了安全的氢能混合燃料输送、控制、防爆、防泄漏技术及装备,形成了玻璃熔窑氢燃料燃烧技术和智能控制技术,为绿色经济玻璃行业的创新发展提供基础路线方案。

不断加强节能产品研究

瑞泰科技针对钢铁工业研发的节能环保型无碳钢包衬砖及集约一体化使用和钢包含碳内衬废旧耐火材料回收再利用等技术,能够有效减少钢水增碳、钢包温降、耐火材料的消耗,充分有效利用废旧耐火材料,减少天然矿物原料的开采,降低耐火材料生产制备过程中的费用和能耗,显著提升了钢铁企业的环境和经济效益;山东工陶院研发的气凝胶材料,能够有效减少水泥烧成系统的表面热损耗,从而降低生产能耗,预计每吨水泥熟料生产节省2~5kg标煤,减少二氧化碳排放14.5kg;江西中材生产的发泡陶瓷板,以矿山尾矿为主要原料,是一种新型的资源综合利用新型绿色环保建筑材料,年利用尾矿约4万吨,已累计利用尾矿14万吨。

不断优化节能技术服务

围绕行业绿色转型发展需求,国检集团建立了“双碳”领域全生命周期一站式集成服务能力,先后为全国近3000家企业提供了节能降碳技术支持;承担了国家重点原材料行业碳达峰、碳中和公共服务平台建设,搭建了绿色低碳技术验证、产品检验检测规范体系,为行业绿色低碳发展提供科技支撑;建立了基于全生命周期的绿色建材评价认证技术体系,积极开展绿色建材规划、遴选、把控等工作,推广绿色建筑和绿色建材应用,引导建材行业加快结构调整;加速推进流程工业智能化服务,聚焦实验室智能装备制造和自动化系统集成、实验室设备综合智能运维、质量控制数据分析三大板块,推动行业由传统工业化向现代产业化转型升级。

持续创建绿色工厂,推动绿色智能制造

总院坚持推进智能制造和企业绿色发展,推动所属企业积极创建绿色智能工厂,目前总院共有国家级绿色工厂5个、省级绿色工厂3个、市级绿色工厂2个。

总院各级单位高度重视智能制造工作,紧跟数字化与智能化发展步伐,全面落实“工业+智能”发展战略,利用数据驱动业务执行以及节能降耗和智能化水平提升,勾勒出强劲的发展轨迹。瑞泰马钢“透明工厂”成功入选工信部2021年度智能制造试点示范优秀场景、安徽省智能工厂和数字化车间以及工业互联网产业联盟“2020工业互联网垂直行业应用案例”,通过利用数字孪生、动态3D大数据可视化和AI数据应用分析等新技术,可将生产效率提高12%,故障率降低25%,单位产值能耗也从90kg标准煤/万元减少到35kg标准煤/万元;秦皇岛院探索出适合玻璃行业低碳需求的智能制造思路,已应用在国内外近十条生产线上,搭建了工程设计、生产管控、质量管理、物流运营的企业级一体数字化平台。利用信息化和数据处理技术实现玻璃企业生产力的挖掘和赋能,并与低碳、绿能新兴技术相结合,构建智慧化、高效节能、绿色环保的人性化工厂。

节能低碳,你我同行!让我们一起携手,牢固树立创新、协调、绿色、开放、共享的发展理念,共建美丽家园。