5月26日

第34届中国国际玻璃

工业技术展览会

在中国国际展览中心开幕本届展会以“智能制造 绿色未来”为主题

来自31个国家和地区的

近千家企业参展

是今年全球最大规模的玻璃展会

中国建材总院携所属企业参展

今年的场馆布置如何?

产品有何亮点?

第4期

秦皇岛玻璃工业研究设计院有限公司

中国新型建材设计研究院有限公司重点技术全解读

01一窑多线技术

应用秦皇岛院自主研发的新型浮法熔窑“分配通路式”技术,适应性更强;同时采用梯度增氧、超级保温、强制熔化技术、新型节能窑炉结构、大型化节能退火设备、一体化燃烧系统、优质硅基原料提纯系统等多项由秦皇岛院自主研发技术,提质增效效果显著。目前已建成行业领先的一窑两线、一窑三线浮法玻璃生产线。

优势:

一线多能、可同时生产多规格产品;

单窑熔化能力显著提升,单位能耗降低20%左右;

采用新型通路技术,玻璃质量提升;

节省项目建设投资;

减少主线人员配置。

中国新材院自主研发“一窑多线浮法玻璃生产工艺及装置”发明专利,实现单窑体同步生产多规格玻璃产品的突破性工艺,公司专注于优质浮法玻璃生产线的核心技术研发与应用,目前已掌握多项关键工艺及创新技术。

优势:

氧气助燃技术、熔窑综合节能减排技术、锡槽整体密封与性能优化技术三大核心工艺;

实现在线CVD镀膜技术的产业化应用,并通过管控一体化技术实现生产全流程的数字化智能管理,形成覆盖生产、能耗、品控与运维的完整技术体系。

太阳能光伏玻璃生产线:中国新材院采用一窑二线、一窑四线、一窑五线、一窑六线等生产技术。支持单窑日产800-2000t光伏玻璃,突破行业单窑产能极限。

微晶玻璃生产线:通过先进工艺实现废渣资源化利用,不仅大幅降低天然矿产消耗,同时生产出高性能环保型建材产品,为行业绿色转型提供了创新解决方案。

展会现场

02全氧燃烧技术

秦皇岛院使用纯氧代替空气助燃,可生产60-1000t/d全氧燃烧熔窑,已建成行业技术领先的全氧玻璃窑炉。

优势:

实现高效燃烧,熔窑综合能耗降低16.5%-21%,显著降低能源消耗。减少烟气量及NOx含量80%-90%,粉尘排放降低70%-80%,助力环保事业,产品成品率显著提升。

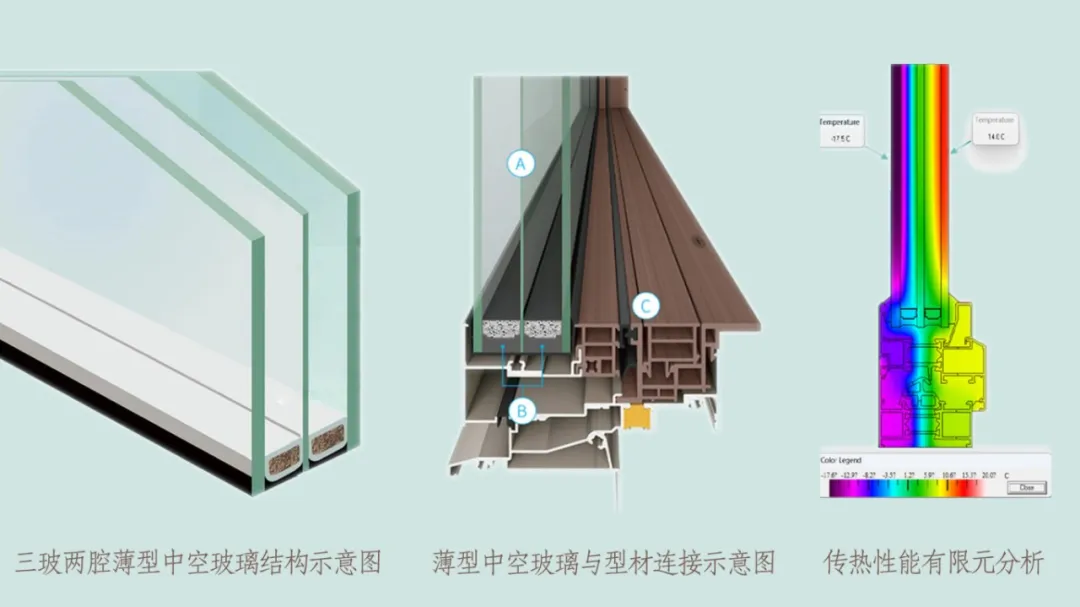

03薄型中空玻璃及节能外窗系统

秦皇岛院全面提升外窗系统综合性能,使薄型中空外窗系统K值降至1.0 W/㎡·K以下、中空玻璃窗散热量减少30%以上,形成中国新一代节能节材型中空玻璃制造体系。

展会现场

成果意义:

广泛应用于既有建筑节能改造、新建建筑节能节材领域,促进门窗系统节能,实现“双碳”目标的进程中发挥重要作用。将于近期在雄安新区未来之城场景汇进行首发展示。

04玻璃熔窑利用氢能成套技术及装备项目

秦皇岛院首次提出“主动型能量驱动”理论,开发多级阵列式鼓泡、化学消泡、超级保温等核心技术与装备,配套研发三类7种氢燃料燃烧装置、混气技术及装备、熔窑数智化控制。突破氢燃料燃烧方法、工艺控制适应性等关键技术问题,成功进行示范应用。

展会现场

成果意义:

有效解决氢能燃烧速度快、熔制效率下降问题,通过构建新型氢能熔窑系统架构,形成工程化应用的系统解决方案。为玻璃行业氢能大规模应用提供技术基础,有助于玻璃制造过程的节能降碳目标的实现。

05玻璃生产余热发电工程

玻璃生产余热发电工程(循环利用玻璃生产过程中产生的余热):通过余热锅炉回收玻璃生产线排放的废气余热,将锅炉给水加热以产生过热蒸汽,进而驱动汽轮发电机组进行发电。同时,部分过热蒸汽也可直接供应给玻璃生产线使用。中国新材院通过此技术显著降低企业的电力消耗,提高一次燃料的使用效率,同时减少玻璃产品的单位能耗,为企业带来显著的经济效益。

玻璃生产线烟气脱硝工程(SCR烟气脱硝技术)

中国新材院采用SCR烟气脱硝技术,在催化剂作用下,向温度约280℃~350℃的烟气中喷入氨,将NOx还原成N2和H2O。

展会现场

06四向车智能密集库系统

中国新材院从建材行业实际需要出发,自主研发四向车智能密集库系统,为建材企业提供灵活、高效、节能环保、可扩展的智能立体仓储服务。

优势:

四向行驶灵活性;

高密度存储;

模块化扩展;

高效协同控制;

快速部署和改造;

存储密度提升;

节能降耗。

工程案例:安徽瑞泰智能密集库系统工程,设计立体货架5层,库位超过1500个。采用自动化技术和信息化控制系统,实现系统的高效集成、保障各设备间的无缝协同、提高仓储管理的自动化水平,并确保系统的灵活性和可扩展性。

展会现场

来源丨秦皇岛院、中国新材院